Новый опыт реализации проектов комплексной газоподготовки

Опубликовано: 31.10.2020

ЭНЕРГАЗ – испытанный партнер и надежный подрядчик в проектировании, производстве и поставке технологических установок газоподготовки для различных объектов электроэнергетики, нефтегазовой отрасли и газоиспользующих предприятий промышленности.

И хотя нынешней осенью ЭНЕРГАЗ отмечает лишь 13-летие, в коллективе изначально укрепляют традиции отечественной инженерной школы и на практике достигают мирового уровня инжиниринга при реализации проектов комплексной газоподготовки.

ОПЫТ – ФУНДАМЕНТ РАЗВИТИЯ

ЭНЕРГАЗ – это головное предприятие группы компаний, имеющих согласованные цели, задачи, профессиональную специализацию и взаимную ответственность за качество своей работы в сфере газоподготовки. Начиная с 2007 года нами реализовано 170 проектов.

Деятельность Группы развернута от Калининграда до Сахалина. Наши технологические установки функционируют на Дальнем Востоке, в Сибири и на Крайнем Севере, в южных и центральных регионах страны, в Москве и Санкт-Петербурге, а также за пределами страны – в республиках Беларусь, Казахстан и Узбекистан.

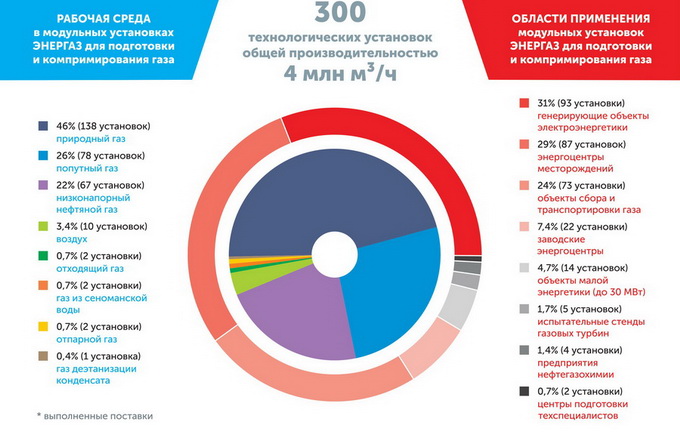

С учетом реализуемых в 2020 году проектов ЭНЕРГАЗ достиг отметки в 300 фактически поставленных модульных установок для подготовки и компримирования газа (рис. 1). Диапазон их единичной производительности – от 270 до 185000 кубометров в час. Суммарная производительность этого оборудования превысила 4 млн м3/ч.

Пункты подготовки газа и дожимные компрессорные станции «ЭНЕРГАЗ» эксплуатируются на крупных электростанциях, объектах малой энергетики, автономных центрах энергоснабжения промышленных предприятий, объектах сбора и транспортировки газа, энергоцентрах собственных нужд месторождений, предприятиях нефте- и газопереработки, а также на объектах специального назначения – испытательных стендах газовых турбин и технических учебных центрах (рис. 1).

В качестве рабочей среды выступают различные типы газа: природный, попутный, низконапорный нефтяной, отходящий, отпарной, газ из сеноманской воды, воздух, газ деэтанизации конденсата (рис. 1).

В нефтегазовой отрасли наши установки действуют в составе 62 объектов на 47 месторождениях. Среди них: электростанции, установки подготовки нефти, цеха подготовки и перекачки нефти, цеха контрольной проверки нефти, дожимные насосные станции, центральные перекачивающие станции, установки предварительного сброса воды, центральные пункты сбора нефти, нефтегазосборные пункты, концевые сепарационные установки, установки деэтанизации конденсата, установки стабилизации конденсата, приемо-сдаточные пункты, транспортные системы жидких углеводородов, установки комплексной подготовки газа и конденсата.

В электроэнергетике на 76 генерирующих объектах оборудование «ЭНЕРГАЗ» обеспечивает качественным топливом газотурбинные и газопоршневые агрегаты ведущих отечественных и мировых производителей. Число таких энергоагрегатов достигло 200. Диапазон их единичной мощности составляет от 1,2 до 187 МВт, суммарная электрическая мощность превысила 6,5 гигаватт (рис. 2). В эту статистику не входят агрегаты, проходящие заводское тестирование на испытательных стендах ПАО «Протон - Пермские моторы», АО «ОДК - Газовые турбины», ЗАО «Невский завод» и ПАО «ОДК-УМПО», которые также получают топливный газ от наших установок.

ДУМАЕМ ГЛОБАЛЬНО – ДЕЙСТВУЕМ ЛОКАЛЬНО

Индивидуальные проекты и специальные инженерные решения воплощаются на инжиниринговой и производственной площадке ЭНЕРГАЗа по стандартам ISO 9001 и установленным в России нормам. Установки газоподготовки изготавливаются с учетом области применения, условий эксплуатации, состава исходного газа, типа и характеристик сопряженных агрегатов, особых проектных требований заказчиков. Группа ЭНЕРГАЗ осуществляет полный цикл реализации проектов: инжиниринг, производство, доставка, монтаж, пусконаладка, испытания, обучение персонала заказчика. Обратимся к наиболее интересным проектам 2020 года.

Модернизация установки регенерации пропилена на площадке «СИБУР Тобольск»

Установка регенерации пропилена (УРП) выполнена на базе газокомпрессорных и мембранных технологий, её основные элементы – винтовые компрессоры (1-й и 2-й ступени сжатия), модуль осушки и мембранный блок. Рабочей средой здесь является отходящий газ – смесь пропилена и азота. УРП осуществляет возврат в производственный цикл более 95% пропилена и около 80% азота, которые остаются в отходящем газе после основного производства.

На первом этапе модернизации питающий трубопровод УРП оснастили высокоэффективной системой фильтрации «ЭНЕРГАЗ». Степень очистки газа составляет 99,9% для частиц величиной более 1 мкм и капельной жидкости.

Затем были проведены ремонтно-восстановительные работы и комплекс мероприятий по приведению оборудования к современным стандартам производства и эксплуатации газокомпрессорной техники. Финальный этап состоял из пусконаладки и цикла испытаний.

Восстановление схемы рациональной утилизации отходящего газа осуществили ведущие инженеры Группы ЭНЕРГАЗ совместно со специалистами компании «СИБУР Тобольск». В итоге, наряду с экономичностью, повышена экологичность производства – теперь отходящий газ не сжигается на факеле.

Установка подготовки топливного газа для объектов УКПГиК Восточно-Уренгойского участка

Нынешним летом в состав установки комплексной подготовки газа и конденсата АО «Роспан Интернешнл» (Роснефть) интегрирована установка подготовки топливного газа (УПТГ) «ЭНЕРГАЗ». УПТГ предназначена для фильтрации, учета, подогрева, редуцирования газа и параллельного снабжения им основных и вспомогательных объектов УКПГиК.

Среди них: газотурбинная электростанция (ГТЭС), котельная, установка очистки пропан-бутана технического от метанола, узлы входных шлейфов, установка низкотемпературной сепарации, горелочное устройство для сжигания промстоков, установка регенерации метанола, факельная установка, дожимная компрессорная станция низконапорных газов, установка стабилизации конденсата. Для каждого потребителя подаваемый газ имеет индивидуальные параметры по давлению, температуре и расходу.

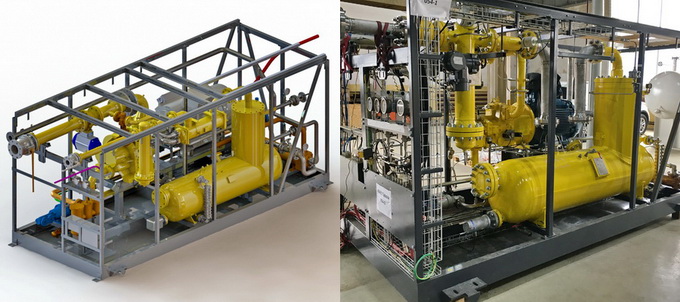

УПТГ «ЭНЕРГАЗ» включает два модуля (МПТГ) – основной и резервный. Они представляют собой отдельные здания, составленные из нескольких технологических блок-боксов. МПТГ-1 обеспечит нужды 100% потребителей УКПГиК. МПТГ-2 включается в работу при останове основного модуля и осуществляет подачу газового топлива на ГТЭС и котельную.

Производительность модулей по газу составляет 90400 и 32612 нм3/ч соответственно. Оборудование спроектировано и изготовлено с учетом климатических условий и рассчитано на интенсивный режим эксплуатации.

ЭКЗАМЕНУЕТ КОРОНАВИРУС

В сложных условиях, вызванных эпидемией коронавируса и новыми требованиями к организации труда на объектах, ЭНЕРГАЗ сумел нарастить портфель заказов, включая зарубежные поставки для проектов в Беларуси и Казахстане.

Система газоподготовки для газотурбинной установки на Актобе ТЭЦ в Казахстане

В Республике Казахстан реализуется проект расширения Актобе ТЭЦ с применением газотурбинных технологий. Здесь будет установлена турбина Siemens SGT-800 мощностью 57 МВт с котлом-утилизатором паропроизводительностью 70 т/ч.

Снабжение нового энергоблока топливом будет осуществлять наше оборудование – блочный пункт подготовки газа (БППГ) и дожимная компрессорная станция (ДКС) из двух установок. БППГ предназначен для фильтрации, редуцирования и технологического учета газа перед его подачей в ДКС. Компрессорная станция обеспечит проектные параметры топлива для турбины – по давлению (3,1 МПа), температуре (+60°C) и расходу (12 000 кг/ч).

Газорегуляторный пункт на установке подготовки нефти «Уса-Тяжелая нефть»

В рамках технического перевооружения УПН Усинского месторождения (ЛУКОЙЛ-Коми) оснащается газорегуляторным пунктом. ГРП «ЭНЕРГАЗ» – это модульная технологическая установка для очистки, подогрева и редуцирования газа до стабильных проектных показателей перед его подачей на печи прямого нагрева нефти. ГРП также осуществляет измерение расхода и контроль качества газа.

Эффективность системы фильтрации ГРП – 100% для жидкой фракции и 99,9% для твердых частиц крупнее 2 мкм. Система редуцирования снижает давление газа с 1,6…2,5 МПа до 0,6 МПа. Взрывозащищенные электрические подогреватели обеспечивают расчетную температуру газа на уровне +25°C. Блочный газорегуляторный пункт готовится к монтажу на объекте.

Газоприемные станции для турбин пиково-резервных ГТЭС в Беларуси

В Республике Беларусь создаются пиково-резервные энергетические источники на базе 16-ти газотурбинных установок Siemens SGT-800. На Минской ТЭЦ-5 будет действовать газотурбинная электростанция мощностью 300 МВт из 6 ГТУ, на Березовской ГРЭС – ГТЭС-254 МВт (5 турбин), на Лукомльской ГРЭС – ГТЭС-150 МВт (3 турбины), на Новополоцкой ТЭЦ – ГТЭС-100 МВт (2 турбины).

ЭНЕРГАЗ поставит комплект оборудования газоподготовки и топливоснабжения. Это четыре газоприемные станции (по одной на каждую пиковую ГТЭС), которые смонтируют на питающих трубопроводах для фильтрации, подогрева и коммерческого учета топливного газа, поступающего в турбины энергоблоков.

Оборудование для комплекса по сжижению природного газа КСПГ «Тобольск»

В структуру КСПГ интегрируются установки «ЭНЕРГАЗ» для рекуперации отпарного газа. Это оборудование предназначено для возврата паров метана, образовавшихся в процессе хранения, в производственный цикл сжижения газа.

Установки выполнены на базе современных компрессорных технологий. Давление отпарного газа нагнетается с 0,27 до 1,28 МПа. Производительность каждого агрегата составляет 889 нм3/ч (650 кг/ч). Остаточное содержание примесей на выходе – не более 1 ppmw (мг/кг).

В маслосистеме используется сложноэфирное синтетическое масло нового поколения, которое специально создано для установок с винтовыми компрессорами. Масло марки ESTSYN обеспечивает эффективную эксплуатацию, увеличивает надежность и срок службы оборудования.

Модернизация схемы газоснабжения парогазовых энергоблоков на ТЭЦ-2 и ТЭЦ-3 в Минске

В текущем году на белорусской земле Группа ЭНЕРГАЗ выполняет еще два проекта. Это модернизация схемы газоснабжения парогазовых установок – ПГУ-65 на Минской ТЭЦ-2 и ПГУ-230 на Минской ТЭЦ-3. Суть задачи – расширение действующих систем газоподготовки за счет дополнительных компрессорных станций топливного газа.

На ТЭЦ-3, помимо ДКС, мы поставили воздушную компрессорную станцию и двухуровневую систему автоматизированного управления и регулирования. Пульт дистанционного управления будет размещен в операторном центре ПГУ.

На ТЭЦ-2 особенностью проекта являются жесткие требования к шумоизоляции оборудования, обусловленные расположением электростанции в центральной части города. ДКС «ЭНЕРГАЗ» обладает уникальными характеристиками по звуковому давлению за счет применения специальных материалов в конструкции укрытия, использования тихоходных электродвигателей и ограждения АВО.

Модернизация повысит надежность топливоснабжения ПГУ и обеспечит бесперебойную эксплуатацию парогазовых энергоблоков на всех режимах и при любых климатических условиях.

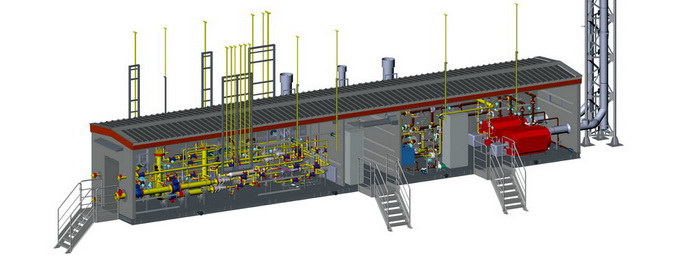

Установка подготовки топливного газа для энергоцентра Харасавэйского месторождения

При обустройстве Харасавэйского месторождения ПАО «Газпром» на Ямале создается энергоцентр для обеспечения электричеством объектов строительства. Здесь применены восемь газопоршневых электростанций MWM мощностью от 1,2 до 2 МВт и четыре передвижные автоматизированные газотурбинные электростанции ПАЭС-2500 мощностью по 2,5 МВт.

Топливо для энергоцентра – добываемый здесь природный газ. Его рабочие параметры по чистоте, температуре, давлению и расходу обеспечит установка подготовки топливного газа «ЭНЕРГАЗ», которая уже доставлена на эксплуатационную площадку.Многофункциональный комплекс состоит из двух отдельных модулей, действующих по каскадной схеме. Максимальная производительность установки – 8 000 м3/ч, в том числе расход газа на газопоршневые агрегаты – 5 000 м3/ч, на турбины ПАЭС – 3 000 м3/ч.

КАЧЕСТВЕННЫЙ СЕРВИС

В Группе ЭНЕРГАЗ за это направление отвечает компания «СервисЭНЕРГАЗ», чьи мобильные бригады базируются в Москве, Белгороде и Сургуте. Сервисные специалисты обладают необходимой квалификацией и уникальным опытом выполнения работ на особо опасных и технически сложных объектах. За год наши инженеры осуществляют свыше 300 выездов на различные площадки, включая удаленные и труднодоступные.

Помимо планового техобслуживания и предпусковой подготовки (монтаж и шефмонтаж, наладка, собственные и интегрированные испытания, обучение персонала), проводятся технические инспекции, модернизация, текущие и капитальные ремонты, комплексная реконструкция оборудования.

В 2020 году наиболее масштабные работы такого рода состоялись на компрессорной станции №4 «Западный Тэбук» ЛУКОЙЛ-Коми, системе газоподготовке для ПГУ-225 Сызранской ТЭЦ, установке регенерации пропилена нефтехимического предприятия «СИБУР Тобольск», на ГКС «Вахитовская» АО «Оренбургнефть», вакуумных компрессорных станциях Вынгапуровского месторождения АО «Газпромнефть-Ноябрьскнефтегаз», оборудовании топливоснабжения турбин Южно-Сахалинской ТЭЦ-1, на ДКС газотурбинного энергоблока Томской ТЭЦ-1, установке рекуперации отходящего газа Куйбышевского НПЗ.

Оправдывает себя создание специального подразделения «СервисЭНЕРГАЗ-Ухта» для обслуживания систем газоподготовки на энергоцентрах ООО «ЛУКОЙЛ-Коми» – ГТУ-ТЭЦ на Усинском нефтяном и Ярегском нефтетитановом месторождениях. Сотрудники этого подразделения постоянно находятся на площадках энергоцентров и обеспечивают бесперебойную работу 9 технологических установок – двух блочных пунктов подготовки газа и семи газокомпрессорных станций в арктическом исполнении.

В структуре компании планируется создание других специальных подразделений, территориально привязанных к ключевым объектам сервисно-технического сегмента.

РЕМОНТНО-УЧЕБНЫЙ ЦЕНТР

На производственной площадке Группы ЭНЕРГАЗ в Белгороде в завершающую фазу входит строительство Ремонтно-учебного центра (РУЦ).

Ремонтный цех создается путем модернизации нашего ремонтного предприятия. На этапе проектирования тщательно изучен опыт ведущих мировых производителей винтовых компрессоров. Обновляемый цех комплектуется новым оборудованием, современными станками и сборочно-разборочными механизмами, специальными устройствами и инструментами. Увеличены площади склада оригинальных запчастей и комплектующих. Одновременно оптимизируются регламенты восстановительных работ и расширяется диапазон ремонтируемой техники.

На тренажерный комплекс РУЦ возлагаются функции обучения и повышения квалификации. Здесь совмещены теоретические и практические сегменты. Площадка практического обучения оборудуется аналогами элементов и систем установок газоподготовки «ЭНЕРГАЗ», действующих на объектах.

С открытием собственного Ремонтно-учебного центра возникает новое качество первичного обучения пришедших к нам механиков и инженеров – для их допуска к самостоятельной полевой работе. Что касается опытных и зарекомендовавших себя специалистов, то возможности РУЦ позволяют усовершенствовать действующую у нас систему повышения квалификации и периодической аттестации сотрудников. Это, в свою очередь, обеспечивает лучшим работникам карьерный рост в структуре предприятия и открывает перспективы получения высоких должностей инженеров 1-й категории, ведущих инженеров, инженеров-экспертов.

Также планируем организовывать на базе РУЦ стажировки студентов профильных специальностей технических ВУЗов – конечно, в расчете на будущее достойное пополнение.

24 сентября 2020 года ЭНЕРГАЗ начал отсчет 14-го года своей производственной деятельности. И мы сознаем, что нельзя останавливаться на достигнутом, ведь дорогу осилит идущий!

Интересные мысли

Инжиниринг

- Комплексная подготовка топливного газа на энергоцентрах предприятий

- Эффективные инженерные решения в сфере оборудования газоподготовки

- Модульные установки газоподготовки – приоритет капремонту и модернизации

- Конверсия попутного нефтяного газа в электрическую и тепловую энергию

- 2021-й – юбилейный год для башкирских энергетиков

- Опыт комплексной газоподготовки прирастает новыми проектами

- Проблемы низконапорного ПНГ решаются комплексно

- Современные газокомпрессорные технологии как фактор надежной эксплуатации генерирующего оборудования

- Энергоцентры месторождений – особенности создания и эксплуатации

- Комплексная подготовка топлива для газовых турбин на ГТУ-ТЭЦ "Восточная"

- Новый опыт реализации проектов комплексной газоподготовки

- Многофункциональные установки подготовки газа – возможности, эффективность, надежность

- Качественный сервис как фактор надежности оборудования газоподготовки

- Новое решение для электроэнергетики и нефтегазовой отрасли

- Инжиниринг – ключевой аспект в проектах газоподготовки

- Многофункциональные установки подготовки газа: опыт и перспективы внедрения

- Особенности процесса подготовки и компримирования НН ПНГ

- Комплексный сервис для технологического оборудования

- Современные проекты комплексной газоподготовки и газоснабжения на объектах ТЭК

- Оборудование газоподготовки для энергоцентров месторождений

- Малые компрессоры готовы к большой работе

- Подготовка газа – сложный комплексный процесс

- Компримирование низконапорного ПНГ. Проблемы и их решение

- Попутный нефтяной газ в России: дорогу осилит идущий

- Индивидуальное проектирование блочно-модульного оборудования в нефтегазовой отрасли

- Рациональное использование попутного нефтяного газа становится устойчивой тенденцией в нефтегазовой отрасли России

- Попутный газ последних ступеней сепарации. Компримирование низконапорного ПНГ

- Нефть и газ — морское продолжение земной истории

- Компонентный состав попутного нефтяного газа

- Принципиальная схема подготовки нефти на месторождении

- Статистический метод оценки достоверности прогнозных данных

- Газовый фактор и учёт попутного нефтяного газа

- Использование попутного нефтяного газа

- Попутный нефтяной газ нужен России

Правовая информация

Использование, копирование и цитирование материалов и публикаций данного интернет-ресурса допускается только с активной ссылкой на сайт www.avfinfo.ru.

На сайте могут быть опубликованы материалы из открытых источников (программные коды, изображения и др.). Все права на подобные материалы принадлежат их авторам. Если вы являетесь правообладателем таких материалов и не согласны с их использованием на этом сайте, пожалуйста, свяжитесь со мной.