Особенности процесса подготовки и компримирования НН ПНГ

Опубликовано: 07.03.2019

Значение качества подготовки и компримирования попутного нефтяного газа для его последующей утилизации предполагает конкретные требования к надежности и эффективности технологического оборудования, применяемого в этом сегменте нефтегазовой отрасли.

Специалисты группы компаний ЭНЕРГАЗ выработали достаточно полное понимание проблем, вызванных спецификой работы с ПНГ, и предлагают ряд решений на основе профессионально обоснованного и многократно подтвержденного опыта.

Попутным нефтяным газом (далее — ПНГ) называют природный углеводородный газ, растворенный в нефти или находящийся в «шапках» нефтяных и газоконденсатных месторождений. С развитием инфраструктуры, необходимой для его рационального использования, снижается вынужденная надобность в его сжигании.

Последовательное повышение доли эффективного использования ПНГ открывает перспективы роста экономической и экологической результативности нефтегазового сектора, а это, в свою очередь, выдвигает новые задачи для разработчиков и изготовителей оборудования газоподготовки.

Дальнейшее совершенствование технологического оборудования, обеспечивающего сбор, подготовку и переработку, расширяет возможности применения ПНГ как в различных отраслях промышленности, так и для собственных нужд в непосредственной близости от места добычи, включая автономную генерацию электроэнергии.

КРИТИЧЕСКИЕ ОСОБЕННОСТИ РАБОТЫ С ПНГ

Назовем некоторые особенности работы с ПНГ, оказывающие критическое влияние на конструкцию оборудования и принимаемые решения в части технологии.

Изменение состава ПНГ в зависимости от периода и/или особенностей добычи газа

Попутный нефтяной газ, поступающий для дальнейшей подготовки, обладает свойством изменения состава с течением времени. Происходит это ввиду следующих факторов:

- На этапе разработки скважины и получения первичных проб газа, закладываемых в основу технологического оборудования, состав ПНГ может отличаться от реального состава газа в момент начала эксплуатации оборудования;

- Состав газа может меняться с течением времени из-за истощения месторождений;

- Газ может поступать на установки газоподготовки из нескольких источников, и действительный состав газа будет зависеть от пропорций смешения ПНГ различного происхождения.

Высокая температура точки росы ПНГ

Начиная со второй и последующих ступеней сепарации нефти, содержание тяжёлых углеводородов С3+выше в получаемом газе значительно выше по сравнению с ПНГ первой ступени сепарации. Данная особенность газа приводит к существенному повышению температуры точки росы. Учитывая возможность изменения состава газа с течением времени, этот фактор является существенным при проектировании установок газоподготовки, так как выпадение конденсата в количестве, превышающем расчетные показатели, увеличивает риск аварийных остановов оборудования и выхода его из строя.

Помимо тяжелых углеводородов в ПНГ может содержаться значительное количество воды, выпадение которой также возможно в процессе обработки газа.

Низкое давление среды на входе в оборудование газоподготовки

Низкое давление рабочей среды на входе в компрессорную установку относится к факторам, усложняющим проектирование, так как влечет следующие трудности:

- Ввиду того, что на входе в установку зачастую может возникать вакуум, при каждом останове оборудования происходит обратный ток газа во входной трубопровод, что нередко сопровождается уносом масла;

- При давлении газа на входе в КУ ниже атмосферного существует вероятность проникновения через неплотности трубопроводов атмосферного воздуха, а это существенно повышает опасность процесса газоподготовки.

Содержание в газе химических соединений

Практика показывает, что в попутном нефтяном газе зачастую содержатся химические соединения различного происхождения, не зафиксированные в характеристиках газа, на основании которых осуществляется проектирование оборудования.

Данная особенность может никак не проявляться в процессе работы оборудования, однако, при определенном стечении обстоятельств могут возникать предпосылки для попадания таких соединений в маслосистему компрессорной установки. Это приводит к образованию отложений в маслосистеме (характерный пример — забивание масляных фильтров при отсутствии механических загрязнителей).

Жесткие климатические условия в местах размещения оборудования

Большинство объектов, на которых используется ПНГ, расположено в северной части Российской Федерации, в том числе за полярным кругом. В условиях крайне низких температур окружающей среды в зимний период, и короткого, но жаркого лета, могут возникать ситуации, потенциально влияющие на надежность оборудования:

- Замерзание тонких трубопроводов системы отвода конденсата;

- Замерзание тонких трубопроводов маслосистемы;

- Повышенная температура в технологическом отсеке компрессорной установки в летние месяцы.

СПОСОБЫ РЕШЕНИЯ

Многолетний опыт поставок технологического оборудования для подготовки попутного нефтяного газа хорошо послужил нам при выработке комплекса мер по устранению негативного влияния ряда особенностей работы с ПНГ. Выделим основные направления.

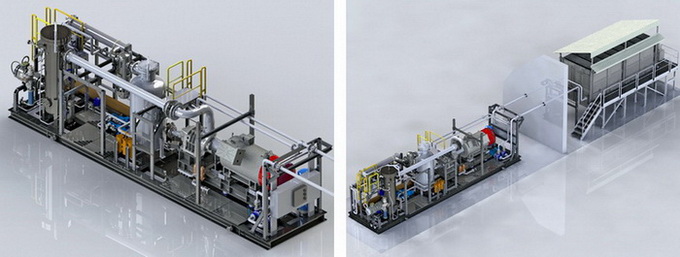

Индивидуальное проектирование оборудования

Процесс компримирования газа напрямую зависит от качества сжимаемой среды, что, в частности, предполагает отсутствие механических примесей и капельной жидкости. Отсюда, особое внимание уделяется предварительной подготовке ПНГ. Отметим, что такие факторы, как широкий диапазон состава газа и его вариативность, высокая точка росы и наличие влаги в газе, требуют следующих специальных мер:

- Установка входного фильтра-скруббера с достаточным резервом по фильтрующим и сепарирующим характеристикам;

- Установка системы удаления конденсата из входного скруббера с применением вакуумных насосов или газа высокого давления с нагнетания компрессорной установки для эффективного отведения конденсата при низком давлении газа на входе в установку;

- Использование пробкоуловителя, если возможны залповые вбросы жидкости из системы трубопроводов и другого технологического оборудования.

Расчет технологического процесса внутри компрессорной установки

Преобладающее содержание тяжелых углеводородов существенно повышает температуру точки росы попутного нефтяного газа. Поэтому для обеспечения надежной бесперебойной работы оборудования технологические процессы проектируются таким образом, чтобы в каждой точке температура среды была выше точки росы по воде и углеводородам, а условия для выпадения конденсата исключались. При расчете оборудования мы также учитываем, что состав сжимаемого газа может меняться с течением времени под воздействием различных факторов. Так прогнозируется и достигается первичная защита внутренних компонентов оборудования от выхода из строя.

В то же время, после завершения процесса сжатия для дальнейшей подготовки газа к транспортировке или подаче потребителю, предусматривается охлаждение газа в кожухотрубных теплообменных аппаратах со встроенным сборником конденсата, что понижает точку росы ПНГ. В ряде случаев применяется схема с рекуперативным теплообменным аппаратом, в котором газ после отделения конденсата подогревается за счет тепла, полученного в ходе компримирования. В итоге, на выходе из установки получаем газ с температурой, существенно превышающей температуру точки росы, и соответственно при охлаждении газа в ходе транспортировки выпадения конденсата не происходит.

Применение специализированного масла в маслосистеме установок

В качестве дополнительного способа защиты наши специалисты выбрали применение в маслосистеме компрессорных установок специализированного масла марки ESTSYN, созданного на основе сложных эфиров. Это масло разработано совместно с группой технических и сервисных специалистов заводов-изготовителей компрессорных установок. Анализ данных о работе масла, полученных при опытной эксплуатации на компрессорных установках, сжимающих ПНГ, подтверждает следующее:

- Масло не вспенивается даже в условиях высокой цикличности циркуляции в маслосистеме (до 4 циклов в мин.);

- Устойчиво к насыщению тяжелыми углеводородами;

- Нивелирует коррозионную активность углеводородных газов;

- Имеет повышенную устойчивость к любым агрессивным примесям;

- Исключает лако- и шламообразование в маслосистеме и в компрессорном агрегате;

- Сохраняет свои эксплуатационные свойства в течение длительного периода использования;

- Адаптировано к применению в любых климатических условиях, включая экстремальные;

- Эффективно при компримировании газа различного типа и компонентного состава;

- Помогает поддерживать характеристики работы и состояние винтовых компрессоров без значимых изменений на протяжении установленного эксплуатационного периода между плановыми ТО.

Таким образом, применение специальных смазочных материалов при тщательном расчете всех технологических процессов, протекающих в установке, позволяет исключить риск выхода оборудования из строя по причинам, связанным с составом газа.

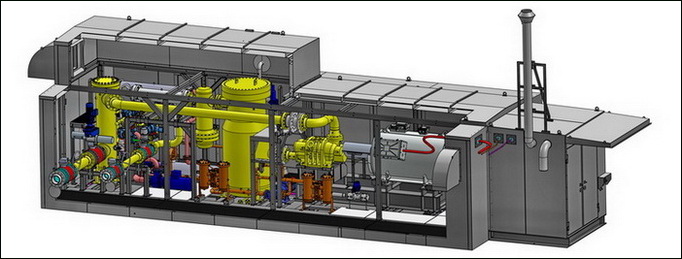

Подбор компонентов установок и проектирование систем собственных нужд

Для обеспечения работоспособности установок подготовки ПНГ в условиях крайне низких температур окружающего воздуха, мы предпринимаем следующие меры:

- Все технологическое оборудование и элементы системы управления размещаются внутри индивидуального укрытия;

- Укрытие оборудовано системой обогрева на основе электронагревателей с принудительной конвекцией воздуха внутри укрытия;

- Маслобак компрессорной установки оснащен погружным маслонагревателем;

- Наиболее критичные точки технологической схемы установки, такие как трубопроводы дренажа конденсата, при необходимости оборудуются системами обогрева на основе греющих кабелей.

Помимо обеспечения надежной эксплуатации установок в зимний период, данное оборудование служит для обеспечения быстрого запуска оборудования в работу после длительного простоя без применения дополнительных мероприятий по обогреву установки.

В летние же месяцы, когда температура окружающего воздуха даже в самых северных точках страны весьма высока, система вентиляции обеспечивает отвод избыточного тепла из технологического отсека компрессорной установки, а тепло, снимаемое на масляных и газовых охладителях, отводится в окружающую среду с помощью АВО, спроектированного для работы в таких условиях.

Из-за отсутствия возможности использования сжимаемой среды или сжатого воздуха в качестве рабочей среды для приводов механизмов компрессорных установок, мы применяем электроприводную арматуру. На особо ответственных позициях технологической схемы применяется отказоустойчивая быстродействующая электроприводная арматура, позволяющая оперативно отключать установку по входу и выходу газа в случае аварийного останова, что препятствует уносу масла во входной коллектор. Такое техническое решение позволяет избежать невозвратных потерь масла и сохранить фильтрующие элементы входного фильтра-скруббера.

Для обеспечения безопасности технологического процесса нами используются специализированные системы контроля содержания кислорода в сжимаемом газе. Это позволяет системе управления своевременно отреагировать на попадание воздуха в сжимаемую среду и завершить работу оборудования до возникновения каких-либо последствий.

ВЫВОДЫ

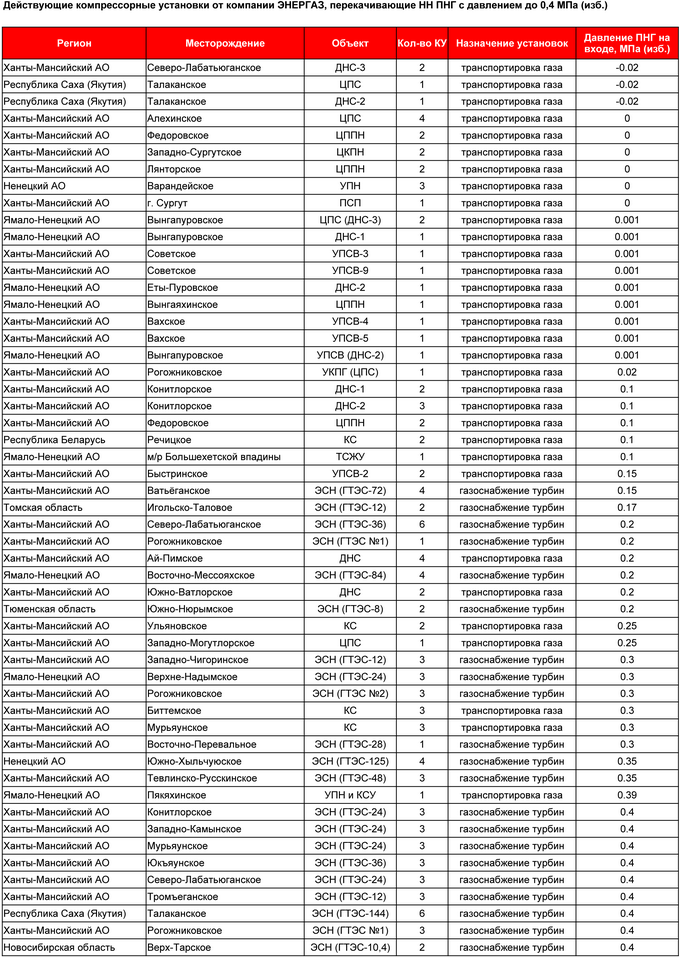

На сегодня 122 компрессорные установки (см. таблицу ниже) задействованы нами в работе с низконапорным попутным газом (диапазон входного давления -0,02…0,4 МПа изб.). Из них 57 КУ функционируют на объектах по сбору и транспортировке газа, а 65 подготавливают НН ПНГ в качестве топлива для автономных энергоцентров месторождений.

На базе опыта, наработанного Группой компаний ЭНЕРГАЗ в самых тяжелых условиях эксплуатации установок подготовки и компримирования газа, коллектив наших специалистов создал комплексную систему знаний, инженерных и организаторских навыков, позволяющих находить и реализовывать эффективные решения с детальным учетом географии объекта, вида рабочей среды и особенностей технологического процесса.

Каждый проект газоподготовки, выполняемый нами, индивидуален. В них при минимальных затратах достигается оптимальный потенциал эффективности и максимальная надежность.

Интересные мысли

Инжиниринг

- Комплексная подготовка топливного газа на энергоцентрах предприятий

- Эффективные инженерные решения в сфере оборудования газоподготовки

- Модульные установки газоподготовки – приоритет капремонту и модернизации

- Конверсия попутного нефтяного газа в электрическую и тепловую энергию

- 2021-й – юбилейный год для башкирских энергетиков

- Опыт комплексной газоподготовки прирастает новыми проектами

- Проблемы низконапорного ПНГ решаются комплексно

- Современные газокомпрессорные технологии как фактор надежной эксплуатации генерирующего оборудования

- Энергоцентры месторождений – особенности создания и эксплуатации

- Комплексная подготовка топлива для газовых турбин на ГТУ-ТЭЦ "Восточная"

- Новый опыт реализации проектов комплексной газоподготовки

- Многофункциональные установки подготовки газа – возможности, эффективность, надежность

- Качественный сервис как фактор надежности оборудования газоподготовки

- Новое решение для электроэнергетики и нефтегазовой отрасли

- Инжиниринг – ключевой аспект в проектах газоподготовки

- Многофункциональные установки подготовки газа: опыт и перспективы внедрения

- Особенности процесса подготовки и компримирования НН ПНГ

- Комплексный сервис для технологического оборудования

- Современные проекты комплексной газоподготовки и газоснабжения на объектах ТЭК

- Оборудование газоподготовки для энергоцентров месторождений

- Малые компрессоры готовы к большой работе

- Подготовка газа – сложный комплексный процесс

- Компримирование низконапорного ПНГ. Проблемы и их решение

- Попутный нефтяной газ в России: дорогу осилит идущий

- Индивидуальное проектирование блочно-модульного оборудования в нефтегазовой отрасли

- Рациональное использование попутного нефтяного газа становится устойчивой тенденцией в нефтегазовой отрасли России

- Попутный газ последних ступеней сепарации. Компримирование низконапорного ПНГ

- Нефть и газ — морское продолжение земной истории

- Компонентный состав попутного нефтяного газа

- Принципиальная схема подготовки нефти на месторождении

- Статистический метод оценки достоверности прогнозных данных

- Газовый фактор и учёт попутного нефтяного газа

- Использование попутного нефтяного газа

- Попутный нефтяной газ нужен России

Правовая информация

Использование, копирование и цитирование материалов и публикаций данного интернет-ресурса допускается только с активной ссылкой на сайт www.avfinfo.ru.

На сайте могут быть опубликованы материалы из открытых источников (программные коды, изображения и др.). Все права на подобные материалы принадлежат их авторам. Если вы являетесь правообладателем таких материалов и не согласны с их использованием на этом сайте, пожалуйста, свяжитесь со мной.